Combien de temps l’acier galvanisé peut-il résister à la rouille dans les applications intensives ?

Vous spécifiez des matériaux pour un environnement difficile et craignez que les composants en acier commandés commencent à rouiller d'ici quelques années ? Une défaillance prématurée due à la corrosion peut être catastrophique pour la réputation de votre produit et vos résultats financiers.

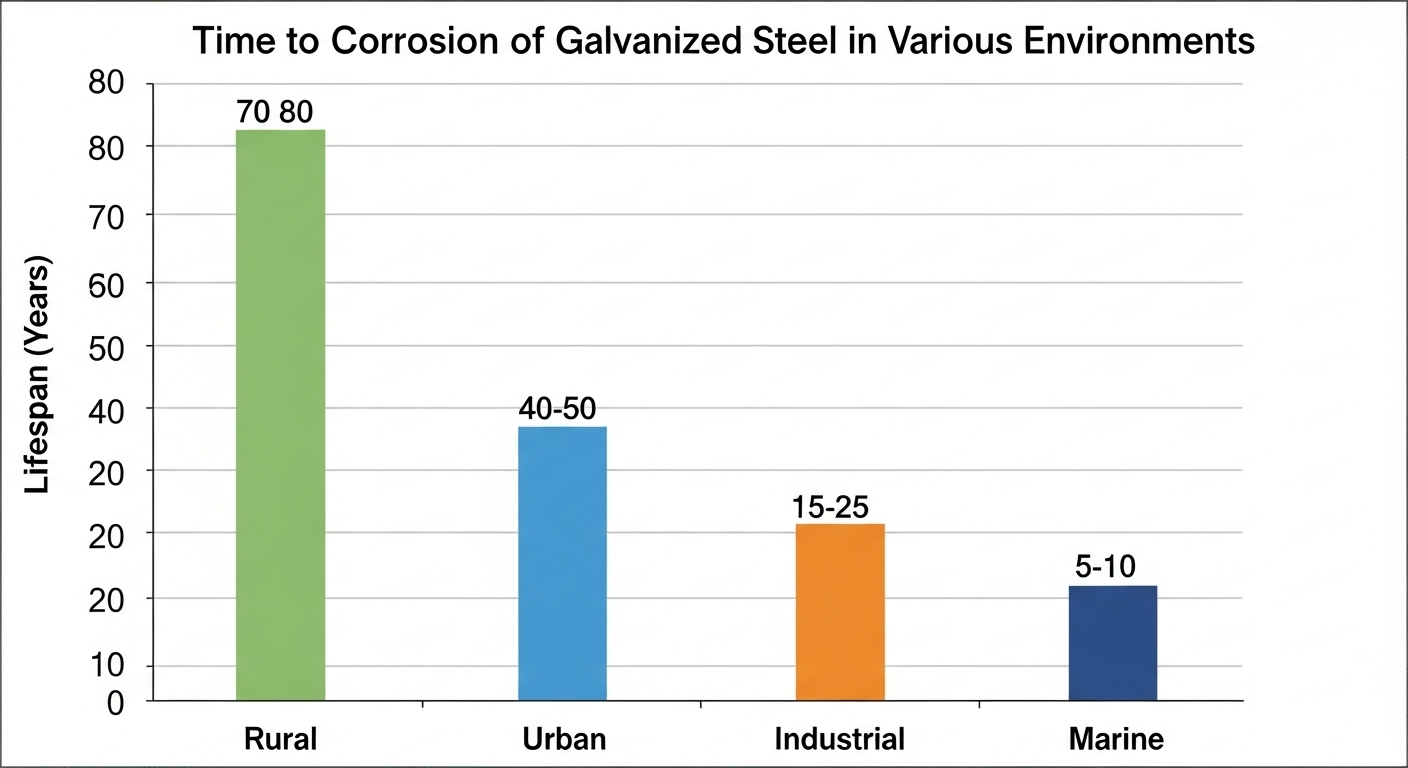

La durée de vie de l'acier galvanisé n'est pas un chiffre ; elle dépend de l'épaisseur du revêtement de zinc et des conditions environnementales difficiles. Un revêtement galvanisé à chaud très résistant peut durer plus de 70 ans en milieu rural modéré, mais cette durée peut être réduite à 5 à 10 ans dans une zone côtière ou industrielle agressive.

J'ai pu le constater personnellement, en tant qu'acheteur aux États-Unis et maintenant, à la tête de Prime Metals depuis plus de trente ans. Les clients demandent souvent une simple garantie sur la durée de vie d'une pièce. La véritable réponse technique ne réside pas dans une date sur un calendrier ; elle réside dans la compréhension de la science de la protection de l'acier par le zinc et des facteurs concrets qui altèrent cette protection. Analysons cela pour vous permettre de faire un choix éclairé.

Qu'est-ce que la galvanisation et pourquoi protège-t-elle l'acier ?

Vous pensez que la galvanisation se résume à une simple couche de peinture grise sur de l'acier ? C'est une erreur courante qui conduit à sous-estimer sa puissance et à choisir le mauvais matériau pour un travail difficile.

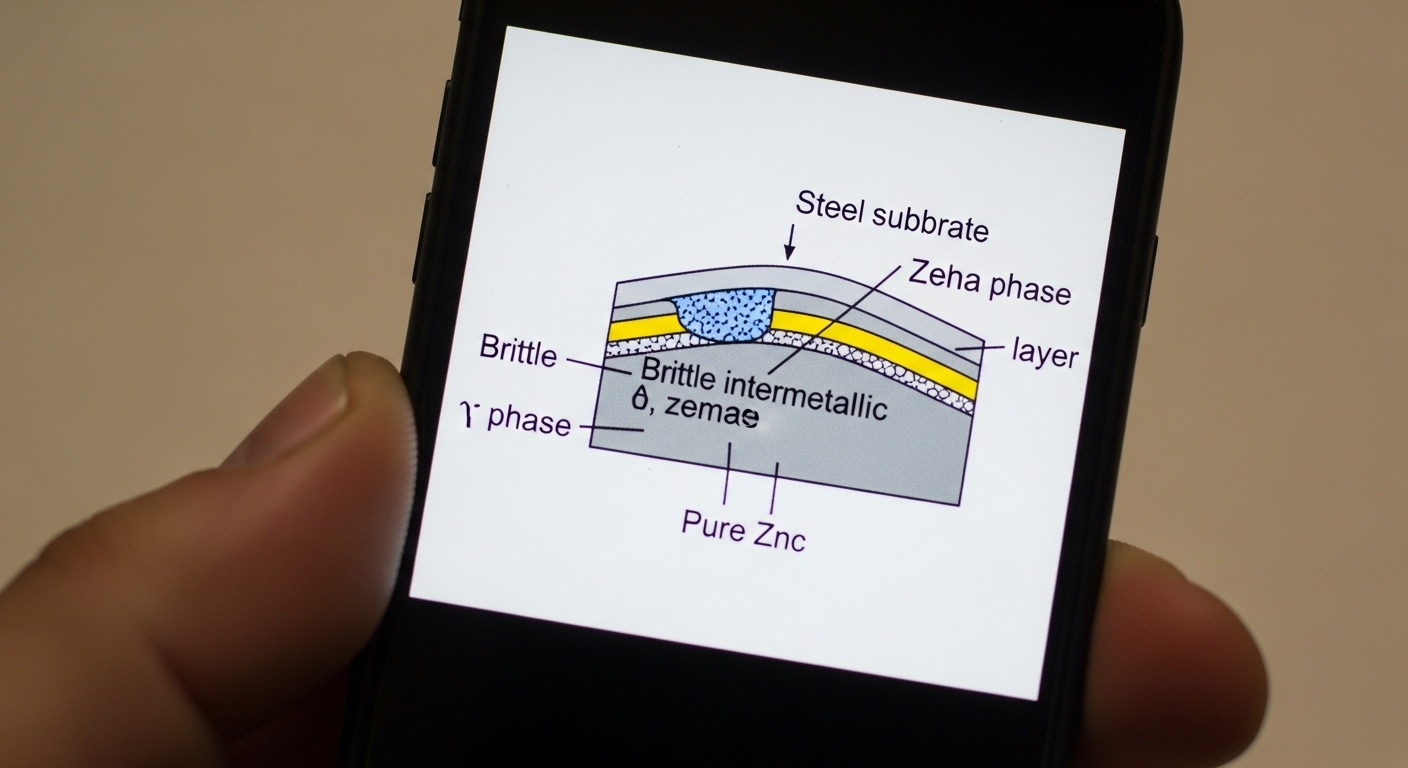

La galvanisation consiste à fixer une couche de zinc sur une surface en acier. Ce revêtement protège l'acier sous-jacent de trois manières distinctes : comme barrière physique, comme anode sacrificielle ( protection cathodique ) et en formant une patine résistante et non réactive au fil du temps.

La barrière physique

À sa base, le revêtement de zinc isole l'acier de l'atmosphère. Il crée un bouclier résistant et adhérent qui empêche l'oxygène et l'humidité – les principaux ingrédients de la rouille (oxyde de fer) – d'atteindre la surface de l'acier. C'est sa première et plus simple ligne de défense.

La protection sacrificielle

C'est là que la galvanisation surpasse véritablement la peinture. Le zinc est électrochimiquement plus actif que le fer. Cela signifie que lorsque le revêtement est rayé ou endommagé, le zinc environnant se corrode en premier, se sacrifiant pour protéger l'acier exposé. Cette « protection cathodique », comme l'explique en détail des sources comme Wikipédia sur la galvanisation , est une défense puissante et active qui continue d'agir même lorsque la barrière est brisée.

La patine protectrice

Au fil du temps, le revêtement de zinc réagit avec l'environnement pour former une fine couche dure et stable de carbonate de zinc. Cette couche, appelée patine, est très dense et difficile à éliminer. Elle ralentit considérablement la corrosion du zinc, agissant comme une barrière secondaire et prolongeant considérablement la durée de vie de la protection.

Comment l’épaisseur du revêtement de zinc est-elle mesurée et que signifient les codes ?

Vous êtes perdu face aux termes « G90 » ou « G60 » figurant sur une fiche technique de matériau ? Choisir un code erroné peut vous faire perdre la moitié de la durée de vie de votre pièce.

L'épaisseur du revêtement galvanisé est généralement spécifiée par son poids par unité de surface, selon des codes définis par des normes comme l'ASTM A653 . Un revêtement « G90 » signifie qu'il contient au total 0,90 once de zinc par pied carré de surface d'acier, ce qui correspond directement à un revêtement plus épais et plus durable que les G60 ou G30.

Comprendre les codes G

Pour les tôles pré-galvanisées, le système de code G est standard. Ce nombre correspond au poids total de zinc sur les deux faces de la tôle. Ainsi, un revêtement plus épais aura un nombre G plus élevé et une durée de vie plus longue.

| Désignation | Zinc total (oz/pi²) | Épaisseur approximative (mils par côté) | Application typique |

|---|---|---|---|

| G30 | 0.30 | 0.26 | Utilisation intérieure, appareils électroménagers, risque de corrosion minimal. |

| G60 | 0.60 | 0.51 | Utilisation extérieure modérée, toiture, certaines utilisations dans la construction. |

| G90 | 0.90 | 0.76 | Norme pour une utilisation en extérieur, bonne résistance à la corrosion. |

| G185 | 1.85 | 1.57 | Ponceaux, environnements à très forte corrosion. |

Épaisseur de galvanisation à chaud

Pour les pièces galvanisées après fabrication (post-galvanisées), comme nos pièces moulées sur mesure ou nos assemblages soudés, l'épaisseur est beaucoup plus importante. Ce procédé, régi par des normes comme l'ASTM A123 , spécifie des épaisseurs de revêtement minimales en fonction de l'épaisseur de l'acier. Il en résulte souvent des revêtements 3 à 5 fois plus épais qu'une tôle G90, garantissant ainsi une durée de vie maximale.

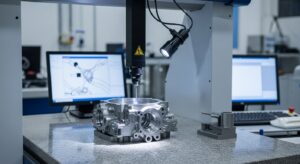

Comment nous vérifions la qualité du revêtement

Nous ne nous fions pas à nos promesses. Dans le cadre de notre processus certifié ISO 9001, nous vérifions l'épaisseur du revêtement à l'aide de jauges magnétiques étalonnées. Pour les projets critiques, nous pouvons également fournir des analyses en laboratoire et des rapports d'essais au brouillard salin afin de certifier la performance du revêtement et sa conformité aux spécifications requises.

Quels facteurs environnementaux attaquent le plus agressivement l’acier galvanisé ?

Pensez-vous qu'une pièce qui dure 50 ans en Arizona durera également 50 ans sur la côte du Golfe ? C'est une hypothèse dangereuse et coûteuse qui peut entraîner une défaillance prématurée sur le terrain.

La durée de vie de l'acier galvanisé est rapidement réduite par l'humidité, le sel (chlorures) et les polluants industriels (composés soufrés). La combinaison de ces facteurs dans les zones côtières marines ou industrielles lourdes crée les environnements les plus corrosifs.

Environnements ruraux / secs

Dans une région à faibles précipitations et à faible humidité, et sans influence industrielle ou marine, le revêtement de zinc se corrode extrêmement lentement. La patine protectrice reste stable et une durée de vie de 70 à plus de 100 ans est courante pour un revêtement épais.

Environnements urbains / tempérés

En ville et en banlieue, l'humidité élevée et les faibles polluants dus à la circulation (oxydes de soufre et d'azote) créent un environnement plus corrosif. Cela peut réduire la durée de vie de 20 à 40 % par rapport à un environnement rural.

environnements industriels

Les zones de production présentant des niveaux élevés de dioxyde de soufre et d'autres polluants atmosphériques créent un environnement acide. Combiné à l'humidité, ce phénomène produit des pluies acides, qui attaquent et arrachent violemment le revêtement de zinc, réduisant ainsi considérablement la durée de vie des pièces.

Environnements marins / côtiers

Il s'agit souvent de l'environnement le plus hostile. La combinaison d'une forte humidité et des embruns salins (chlorures) crée un électrolyte puissant qui accélère constamment la corrosion sacrificielle du zinc. La durée de vie des pièces dans ces conditions peut être dix fois inférieure à celle d'une zone rurale.

Galvanisation à chaud ou électrozingage : quelle méthode est la plus adaptée à mon application ?

Saviez-vous que « galvanisé » peut désigner deux procédés totalement différents, aux résultats très différents ? Préciser « zingué » sans préciser la méthode peut aboutir à une finition superficielle alors que vous avez besoin d'une protection renforcée.

La galvanisation à chaud (HDG) immerge la pièce dans du zinc en fusion, créant ainsi un revêtement épais, lié métallurgiquement, pour une résistance maximale à la corrosion. L'électrozingage (zingage) applique une très fine couche de zinc cosmétique à l'aide d'un courant électrique, et est réservé aux environnements intérieurs doux.

Le procédé de galvanisation à chaud (HDG)

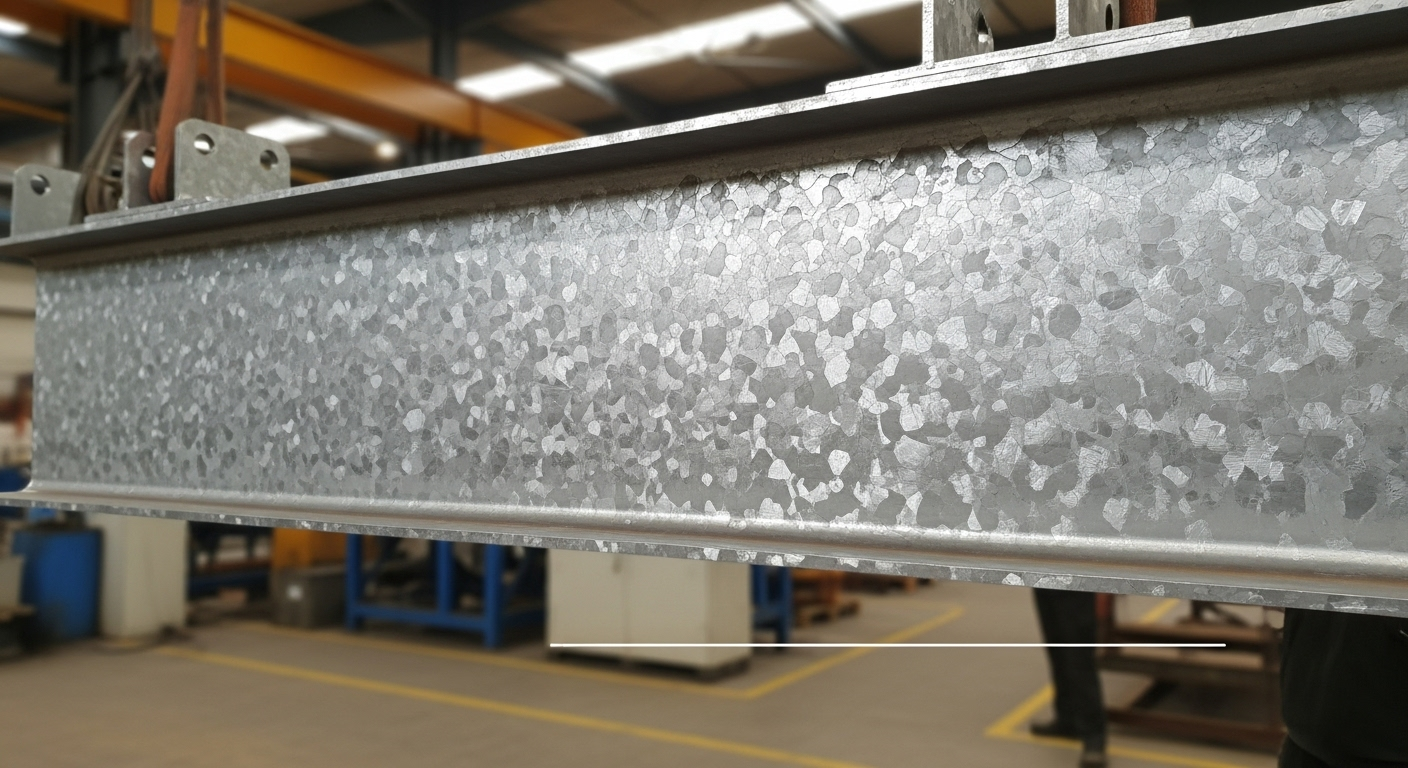

Il s'agit de la référence absolue pour les applications lourdes. Après une série de bains de nettoyage chimique, la pièce en acier est entièrement immergée dans un bain de zinc fondu à environ 450 °C (840 °F). Cela crée une série de couches d'alliage zinc-fer, avec une couche extérieure en zinc pur. Il en résulte un revêtement très épais (généralement 50 à 100 microns), résistant et parfaitement continu.

Le procédé d'électro-galvanisation (zingage)

Il s'agit d'un procédé de galvanoplastie où la pièce est plongée dans une solution de sel de zinc et où un courant électrique est utilisé pour déposer une fine couche de zinc pur. Le revêtement est très lisse, brillant et uniforme, mais aussi très fin (généralement 5 à 15 microns). Il offre une protection minimale et se raye facilement. Il est souvent utilisé pour les petites fixations, les supports et les châssis intérieurs à l'abri des intempéries. C'est une option importante pour certaines de nos pièces d'emboutissage personnalisées .

| Fonctionnalité | Galvanisation à chaud (HDG) | Électrogalvanisation (zingage) |

|---|---|---|

| Épaisseur | Très épais (50-100+ μm) | Très fin (5-15 μm) |

| Protection | Maximum, robuste, extérieur | Minimaliste, cosmétique, intérieur |

| Apparence | Gris terne, cristallin | Brillant, luisant, lisse |

| Coût | Plus haut | Inférieur |

| Idéal pour | Acier de construction, quincaillerie extérieure | Petites fixations, supports intérieurs |

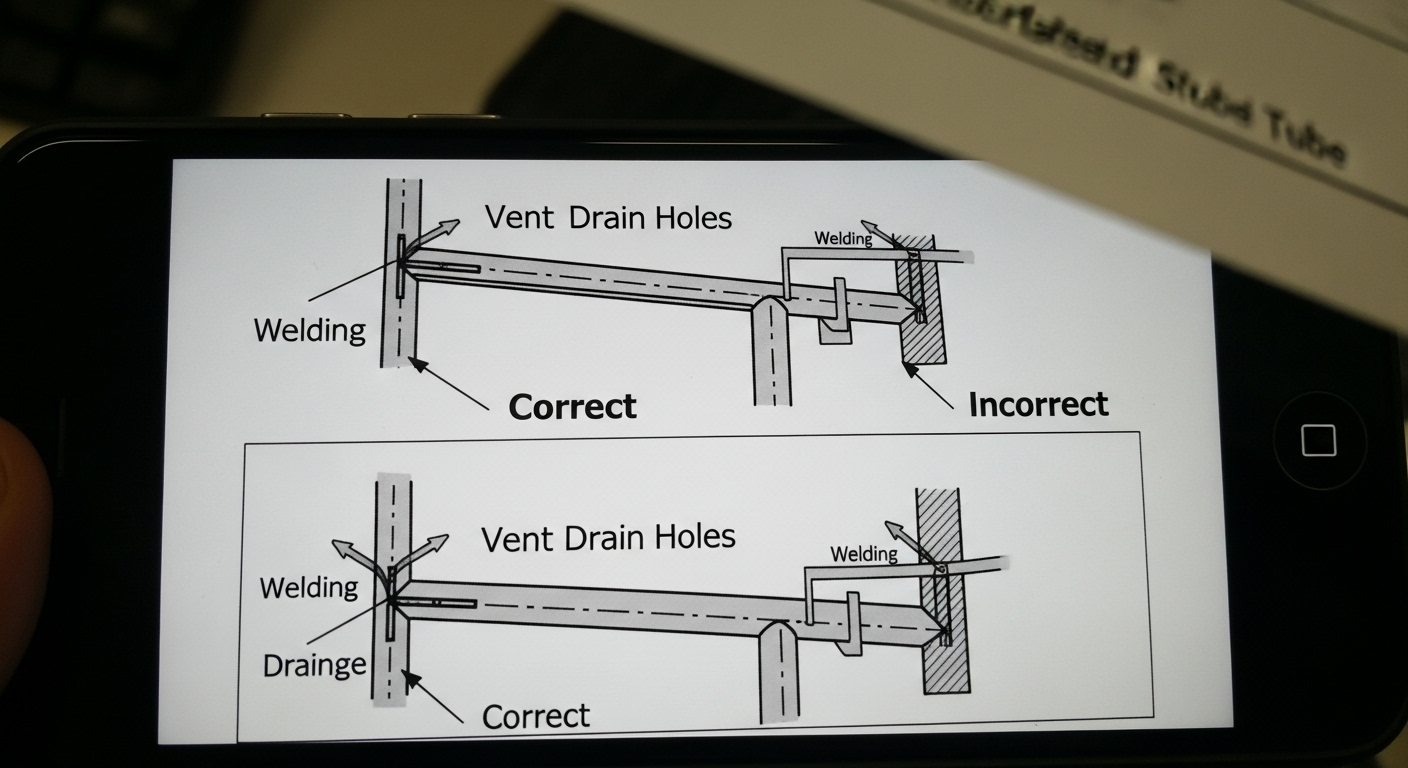

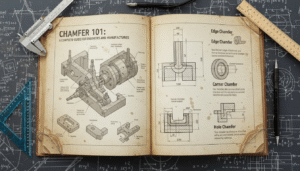

Comment dois-je concevoir mes pièces pour qu'elles soient galvanisées efficacement ?

Saviez-vous qu'une mauvaise conception peut rendre impossible la galvanisation correcte d'une pièce ? Ne pas tenir compte du processus peut entraîner des zones non revêtues, une déformation des pièces, voire des risques pour la sécurité dans l'usine de galvanisation.

Pour qu'une pièce soit correctement galvanisée à chaud , votre conception doit prévoir des trous d'aération et de drainage pour les sections creuses. Cela permet au zinc fondu de s'écouler librement et empêche l'air surchauffé emprisonné de provoquer des explosions.

Le besoin critique de ventilation et de drainage

Lorsqu'une structure creuse scellée est immergée dans du zinc à 450 °C, l'humidité emprisonnée se transforme en vapeur et se dilate jusqu'à plus de 1 700 fois son volume, provoquant une violente explosion. Pour éviter cela, chaque section fermée doit être percée d'orifices permettant à l'air et aux produits de nettoyage de s'échapper, ainsi qu'au zinc fondu de pénétrer et de s'écouler complètement, garantissant ainsi une couverture de revêtement complète, à l'intérieur comme à l'extérieur.

Minimiser la déformation et la distorsion

La chaleur intense du creuset de galvanisation peut provoquer le gauchissement de sections d'acier minces et non soutenues, comme une plaque à biscuits dans un four chaud. Lors de l'examen de votre conception, nous examinerons ces risques. Nous pouvons souvent recommander l'ajout de renforts temporaires ou suggérer de légères modifications de conception pour accroître la rigidité et garantir la conservation de la forme de la pièce.

Considérations relatives aux pièces filetées

L'épaisseur du revêtement galvanisé à chaud obstrue les filetages standards. Pour les pièces filetées, il est important de prévoir ce problème. Nous pouvons soit couper les filetages après la galvanisation (en retouchant l'acier nu avec un spray riche en zinc), soit utiliser des trous taraudés surdimensionnés et des filetages extérieurs sous-dimensionnés afin qu'ils s'ajustent correctement après l'application du revêtement.

À propos de l'auteur

Je m'appelle Kevin. J'ai débuté ma carrière aux États-Unis, où j'ai travaillé sur l'approvisionnement de composants industriels lourds et appris les douloureuses leçons des défaillances prématurées des matériaux. Depuis la création de Prime Metals en 1993, j'ai bâti notre usine selon le principe de l'ingénierie proactive. Nous collaborons avec nos clients pour sélectionner les matériaux et les procédés les plus adaptés, garantissant ainsi que les pièces que nous produisons sont non seulement conçues pour l'impression, mais aussi adaptées à leur environnement de service.

Foire aux questions (FAQ)

Qu'est-ce que la « rouille blanche » ?

La rouille blanche (ou tache de stockage humide) est un dépôt blanc et poudreux qui peut se former sur les surfaces fraîchement galvanisées lorsqu'elles sont imbriquées ou empilées serrées dans des conditions humides et mal ventilées. Il s'agit d'un oxyde/hydroxyde de zinc de surface qui ne nuit généralement pas à la durée de vie du revêtement, mais qui est inesthétique.

Peut-on souder de l'acier galvanisé ?

Oui, mais cela nécessite des précautions particulières. Le revêtement de zinc doit être préalablement meulé pour le retirer de la zone de soudure. Le soudage sur zinc dégage des fumées d'oxyde de zinc, dangereuses à inhaler. Une ventilation adéquate et une protection respiratoire sont donc indispensables.

L'acier galvanisé peut-il être peint ou revêtu de poudre ?

Oui, ce système est appelé duplex et offre une résistance exceptionnelle à la corrosion. La surface galvanisée doit d'abord être soigneusement préparée, ce qui implique généralement un léger décapage abrasif et l'application d'un primaire d'accrochage spécifique pour garantir une bonne adhérence de la peinture.

Comment l’acier galvanisé se compare-t-il à l’acier inoxydable ?

L'acier galvanisé est un acier au carbone recouvert d'un revêtement protecteur de zinc. L'acier inoxydable est un alliage de fer, de chrome et souvent de nickel, intrinsèquement résistant à la corrosion sur toute son épaisseur. L'acier galvanisé est généralement beaucoup moins cher à l'achat, mais si le revêtement est endommagé, l'acier de base peut rouiller. L'acier inoxydable offre une résistance supérieure à la corrosion, notamment en milieu chimique, mais son coût est nettement plus élevé.

Obtenez la bonne protection pour votre projet

Choisir la bonne protection anticorrosion est une décision technique cruciale qui impacte la sécurité, la fiabilité et la durée de vie de votre produit. Ne laissez rien au hasard.

Laissez notre équipe vous aider à parcourir les options et à sélectionner la solution la plus efficace et la plus économique pour votre application intensive.

➡️ Télécharger une demande de devis / Contacter Prime aujourd'hui